3D打印的突破可以让世界任何地方获得个性化的假肢设备

得益于拉夫堡大学制造专家开发的突破性工艺,下肢假肢接受腔很快就能在偏远地区甚至用户家中打印出来。

机械、电气和制造工程学院生物材料力学高级讲师 Simin Li 博士开创了全数字化设计到制造流程,该流程允许在医院外进行打印,从而有望彻底改变下肢承窝的生产设置。

传统上,下肢关节窝的制作是一个耗时的过程,大约需要 3 至 6 周的时间。

该方法包括制作肢体模型,作为制作接受腔的模具。该过程需要前往医院,严重依赖劳动密集型技能和专业知识,并且经常涉及试错方法。

据李博士介绍,由此产生的插座更像是“艺术品而不是医疗设备”,如果不能提供完美的贴合,可能会导致皮肤和稳定性问题。

由于插座在使用过程中会很快磨损,因此必须经常重复此过程。成人每 3-6 个月更换一次,儿童则更频繁。

李博士的革命性方法利用多种技术和独特的编码,通过全数字化过程创建插座。

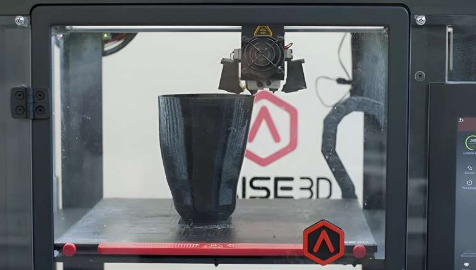

通过使用数字扫描仪捕获用户肢体的 3D 扫描并使用计算机辅助设计 (CAD) 软件,生成个性化的设计配置文件,该配置文件可以导入 3D 打印机进行制造。

其结果是完全定制的插座可以在短短八小时内生产出来,使得该过程比当前方法快得多。

免责声明:本答案或内容为用户上传,不代表本网观点。其原创性以及文中陈述文字和内容未经本站证实,对本文以及其中全部或者部分内容、文字的真实性、完整性、及时性本站不作任何保证或承诺,请读者仅作参考,并请自行核实相关内容。 如遇侵权请及时联系本站删除。